www.metalworkingmag.jp

04

'19

Written on Modified on

Seco Tools

信頼性の高い機械加工プロセスで、顧客満足度を向上

一般的に言って、メーカーが機械加工プロセスを計画・実行する場合、社内的な要素にばかり注意が向いてしまい、業務の最終的目的である顧客満足度の確保が見落とされる、ということがよくあります。

顧客満足度を大きく左右するポイントとして、顧客からの受注から完成品の納品までの時間を最短に抑えることがあります。これまでメーカーでは、同じ部品を数千個も機械加工し、製品をすぐに出荷できるように大量の在庫を確保し、リードタイムを最小限に抑えてきました。このような少品種大量生産(LMHV)方式であれば、メーカーは機械加工工程を徐々に改善しつつ、不測の生産エラーや中断にも対処しながらタイムリーに顧客ニーズに応えることができました。しかし現在では、市場の要件が大きく変化しています。個別のニーズに合わせてカスタマイズされた製品を小バッチで注文するケースがますます増えています。そのため、生産時間が長時間になることはほとんどありません。同じ部品が数千個単位で生産されることはなく、数百個、数十個、時には 1 個単位で生産されます。このような多品種少量(HMLV)生産方式では、生産中の工程改善や不測の中断は許されません。そのため、メーカーには、最初の部品から完全かつ確実な加工工程で製造しなければならない、という圧力がかかっています。ここで最重要となるのは即時対応力、安定性、予測可能性です。

それでも、多くのメーカーは今もいわゆる「効率」を重視しており、最小のコストで最大の生産量をあげる生産工程を開発しています。この状況では、その意図はないにせよ、顧客の満足に不可欠な最優先事項、特にタイムリーな納品を、知っていながら無視していることになります - 英語には「部屋の中にゾウがいる(触れてはいけない話題がある)」という言葉がありますが、今まさにその状況が起きているのです。

図 1:

HQ IMG The Elephant In The Room.jpg

QRM

HMLV の時代が幕を開けたころ、Quick Response Manufacturing (QRM)と呼ばれるコンセプトが考案され、生産工程で時間がいかに重要な役割を果たすかが明確に示されました。QRM 戦略は、「無駄ゼロ」と工程最適化の取り組みとともに、リードタイムを最短にし、顧客満足度を最大限に高める目標達成に向けたロードマップとなりました。

1990 年代にウィスコンシン大学マディソン校の Rajan Suri 生産工学教授は、製造業界の変化の兆候、特に HMLV 生産に向けた動向に気付きました。1993 年、Suri 教授は QRM (Quick Response Manufacturing)センターを設立しました。このセンターは、大学とメーカーとのパートナーシップを構築し、リードタイムを短縮する方法を開発/導入することを目的としています。QRM 戦略は、リーン、シックスシグマなどの工程改善の取り組みと並んで、広く適用されています。

従来のアプローチ

従来の機械加工環境では、生産管理者は、加工機械稼働率を最大限に高めることを追求してきました。機械が停止すると、効率が落ち、収益を得るどころかコストが発生します。この環境では、在庫用に大量のバッチを生産することが目標となります。部品在庫を揃えておくことで、顧客需要の変動による影響を緩和するのです。

一方、HMLV 生産環境では、在庫用ではなく、顧客の注文に応じて、特定の部品を特定の数量のみ生産します。この環境では、変動緩和用の在庫は不要です。

いわゆる「緊急対応」(不測の緊急事態、または重要な顧客からの特注への対応)などの要因により、状況がさらに複雑になります。全機が稼働している工場では、緊急対応が発生すると他の作業が遅れることになります。そこで遅れた作業が緊急対応となっていくため、リードタイムが延び、生産工程に混乱が忍び寄ります。

もう 1 つの課題は、100%納期遵守など、社内目標の達成に製造スタッフが集中しすぎる傾向があることです。多くの場合、社内目標を念頭に計画が作成されます。たとえば、工場のスタッフは、1 日で完了するとわかっている作業に、緊急対応による中断やその他の遅延の可能性を考慮して 2 日間を割り当てるかもしれません。

計画作成担当者は、スケジュールが切迫し管理者から叱責されるないようにするため、余裕時間を追加します。しかし、同じようなことが工場全体でいつも起きていれば、2 週間のリードタイムが 7 週間にまで延びてしまうおそれがあります。社内での納期遵守達成率が 98%であれば、生産担当者は社内目標を達成したことになりますが、2 週間で製品が必要なお客様を満足させることはできません。

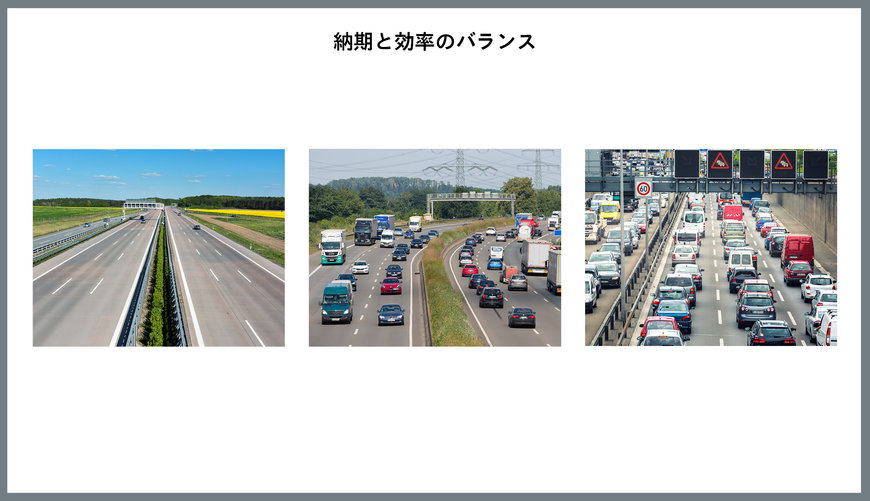

従来の生産環境には、システム上の制約があります(図 2 参照)。左の写真は交通量が非常に少ない道路で、リソースがあまり活用されていないことを示します。これは、被削材 1 個の仕上げコストが高い生産工程に当てはまります。右の写真では、道路の交通量が多すぎて渋滞が発生しています。この状態は、生産工程でエラーが発生したり、不測の作業が割り込んだりしたことによる混乱やリードタイムの延長を示しています。中央の写真は、生産量とリソースの活用をバランスよく、高いコスト効率で実現するアプローチを示しています。

図 2:

HQ ILL Balance Between Speed Of Delivery And Eficiency.jpg

HMLV 生産のロードマップ

HMLV 生産環境では、さまざまな被削材から、高い初回歩留率と安定した品質で部品を生産することが重視されます。目標は、1 個バッチの部品を 100 万個バッチの部品と同コストで生産し、即時納品を保証しながら、カスタム製品を提供することです。

初回から良好な部品を生産するには、トラブルが少なく信頼性の高い機械加工工程を確立する必要があります。現在、最新の生産技術やデジタル化技術を機械加工の問題解決策として導入することが注目されています。しかし、高速化、安定性、柔軟性の実現には、その基盤として、業務改善とともに、教育を受け、積極的な考え方と意欲を持つ製造スタッフが必要です(補足参照)。

デジタル化と最適化について話し合う前に、加工現場全体の業務を確認し、時間とリソースの無駄がある場所を特定し、それを最小限に抑える方法を開発する必要があります。工程の品質や信頼性に重点を置くのは、その後です。

作業現場での「無駄ゼロ」実現

リードタイムを短縮するには、製造工程で無駄を失くす必要があります。「無駄ゼロ」の作業現場では、部品が過剰に生産されず、被削材種を全面的に活用し、中仕上げ部品が無駄に移動しません。機械加工工程で無駄が多く、時間のかかる作業が発生する要因には、バリの生成、表面仕上げの不良、長い切り屑、振動、加工エラーなどによる不合格部品の発生があります。不良部品は、作業をやり直すか、不合格となって再生産が必要なため、生産工程に待ち時間が追加されることになります。

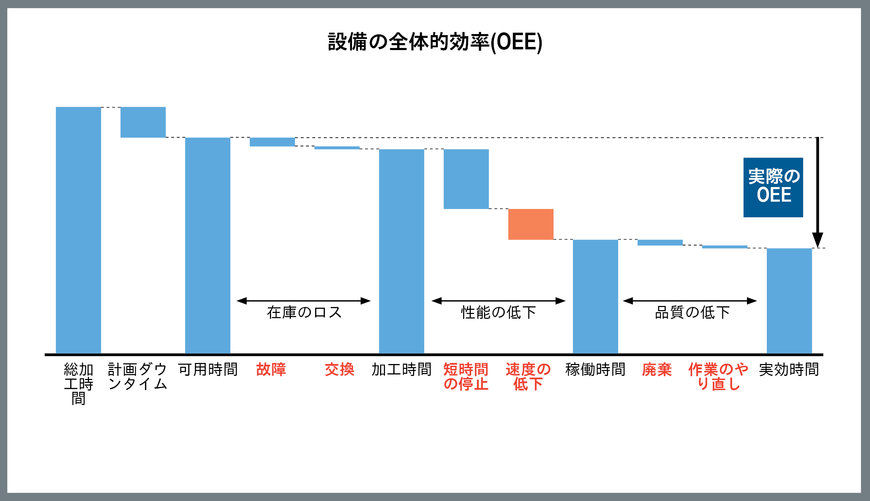

図 3:

HQ ILL Overall Equipment Efficiency OEE.jpg

お客様の要件を上回る品質の部品を製造しても、時間とコストの無駄になります。工場では、お客様の仕様と機能要件に合った被削材品質を達成すべきであることを認識しておく必要があります。

部品公差が 5 ミクロンの場合、3 ミクロンの達成は無駄です。より厳しい公差を達成するには、高品質の工具と高精度の操作が必要ですが、お客様は要求を超える高品質に対する料金を支払ってはくれません。その作業は採算の取れない活動になります。

制約条件を考慮する

バランスのとれた機械加工工程を確立するには、まず、金属切削作業に伴う機械的負荷、熱負荷、化学的負荷、トライボロジー的負荷に適合する、またはそれを上回る負荷に対応する工具を選択する必要があります。

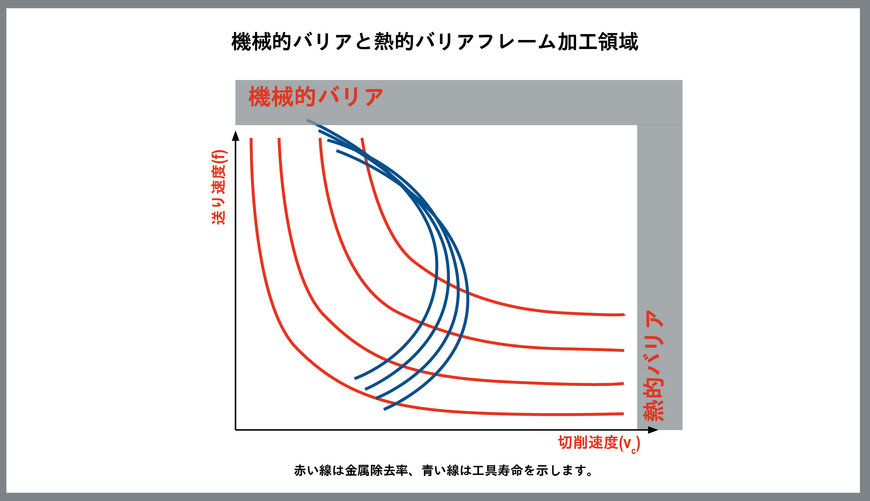

図 4:

HQ ILL OS Mechanical And Thermal Barriers Frame Working Window.jpg

次の段階では、実際の生産状況で機械加工工程に生じる制約に応じて、切削条件を選択します。切削工具には幅広い能力がありますが、実際の現場では、有効な適用パラメータ範囲に制約があります。

たとえば、使用する加工工具の性能により、工具の能力は変わります。被削材種の加工特性により、切削速度や送り速度が制限されることもあります。また、複合被削材や弱い被削材により、振動が発生しやすいことがあります。理論的には、切削条件はさまざまに組み合わせることができますが、実際の作業には制約条件があるため、トラブルのない選択肢は特定の切削条件に絞られることになります。

特定の状況で制約範囲外の切削条件を適用すると、コスト増や生産性低下などの悪影響が生じます。機械加工中に発生する問題の大部分は、切削工程の実際の物理的特性が切削条件に与える制約に配慮していないことが原因で発生します。切削条件が実際の制約を超えないかぎり、その作業は技術的に安全なものとなります。

ただし、技術的に安全な切削条件を組み合わせても、いつも同等の経済効果を実現できるとは限りません。また、切削条件を変更すると、機械加工工程のコストが変わります。負荷の大きな方法でも、技術的に安全な切削条件であれば、被削材仕上げを高速化できます。ただし、ある点を越えると、高負荷の切削条件により工具寿命が短くなり、複数回の工具交換に余分の時間がかかることになります。

そのため第 3 段階では、バランスのとれた加工工程を確立するため、それぞれの状況に最適の切削条件の組み合わせを決定します。その組み合わせにより、作業領域で求められる生産性レベルと経済性レベルを実現できることが重要です。その組み合わせを生産環境に導入した後、特定の問題を解決するためのトラブルシューティングだけではなく、継続的なプロセス分析と最適化も、通常は必要になります。

汎用性の高い工具

高性能の特殊工具を使用すると、生産速度が向上しますが、工程の制約を考慮すると、汎用性の高い工具を選択することが必要になるかもしれません。特定の部品加工で生産性とコスト効率を最大限まで高める目的で工具を選択した場合、被削材構成を変更した場合、機械のタレットを完全に空にし、工具をすべて交換する必要が生じることがあります。HMLV 生産環境では、生産工程でさまざまな部品を頻繁に交換するため、工具交換時間が生産時間を消費し、最高の生産性の工具を使用したことによる生産性の向上が相殺されるおそれがあります。

工具性能を最大限まで上げている場合、工具の故障や中断を恐れて、切削条件を下げるオペレータもいます。一方、汎用性の高い工具は、生産性重視の工具よりも幅広い切削条件を適用できますが、その場合の切削条件は負荷があまり高くないパラメータになります。汎用性の高い工具を多様な被削材加工に適用する場合、実際の加工では、いくらか速度が落ちたりコストが上がったりする可能性はありますが、セットアップ時間の短縮、廃棄、リードタイムの短縮などを通じたメリットが得られます。

結論

顧客満足度は、あらゆるビジネス関係における目標ですが、製造業においては、機械加工部品のタイムリーな納品が顧客満足度の重要な要素です。HMLV の生産方式では、メーカーは作業を最適化して、リードタイムを短縮し、すばやく納品しなければならないという圧力を受けています。QRM と無駄ゼロのコンセプトを適用して、最適化の取り組みを実施すると、お客様の需要にすばやく、確実に対応して、タイムリーに納品できるとともに、収益の高い生産を実現できます。

(補足)

スマートユーザーとスマートマシン

HMLV 生産方式は複雑で、変化しやすい特性を持っていますが、これはスマートマシンやデータ分析による内部デジタル化や、統合されたサプライチェーンによる外部デジタル化、顧客とのウェブ接続による需給の関連付けなど、最新の製造技術を実装するのに非常に適した状況と考えられます。このような新技術の波により、製造業務の人的介入を最小化できるように思えるかもしれません。

しかし実際には、HMLV 生産方式では要素が激しく変化するため、人的介入の重要性が大きくなります。このように複雑な業務では、常に変わる部品や被削材種、切削条件にすばやく適応するために、伝統的な熟練技能に加えて創造性と柔軟性も持つことが必要です。

何よりも、HMLV 生産に伴うさまざまな新しい課題に対処し、解決するためには、積極的な考え方と意欲を持つ製造スタッフが求められます。

このような考え方を習得するには、社内教育を継続的に実施し、生産性の問題の解決には必ずしも多額の費用と高度な技術は必要ないことを工場スタッフに示す必要があります。この考え方には、顧客満足が極めて重要であるとの認識も含まれています。教訓から学び、業務と関連業務を改善すれば、工場全体で同じような状況に適用し、拡張することができます。

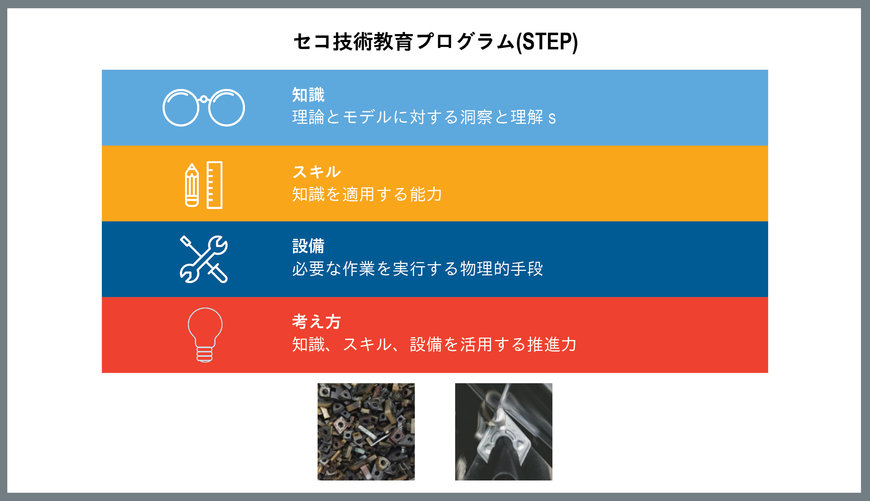

現場での経験は、セコ技術教育プログラム(STEP)などの体系的な教育構想で補完することができます。このプログラムは、ユーザーが最新の工具システムと技術を習得できるように設計され、入念に開発された実用的なものです。

図 5:

HQ ILL Seco Technical Education Programme.jpg

工程分析と改善での実践的な経験を体系的な教育プログラムに組み合わせることが、継続的に製造の成功を支援する問題解決と工程改善の文化を確立する鍵となります。工具の調達と納品を支援し、工具のより良い適用方法を確認し、工程を最適化し、工学的支援が得られるよう設計された Seco My Pages デジタルポータルなどのオンラインサイトからのインタラクティブな情報リソースを活用することで、教育を補完できます。

HMLV 機械加工の利点を最大限に享受するには、経営陣が、従来の大容量機械加工というシステムから来る制約を解き放つ必要があります。完全な顧客満足度を常に保証するには、生産性と柔軟性のバランスを確立するのに必要な考え方と創造性を提供することにおける、従業員の役割を集中的に強化することが重要です。

著者:

Patrick de Vos (理系修士)、セコ・ツールズ社シニアコンサルタントスペシャリスト兼技術教育プログラムマネージャ