www.metalworkingmag.jp

16

'19

Written on Modified on

Seco Tools

グループテクノロジ: インダストリ 4.0 時代におけるオペレーションの卓越性

産業革命の前から現在に至るまで、製造業者が掲げてきた共通の目標があります。それは、ある一定のコストと一定の時間で、一定数の部品を生産することです。製造工程は手作業で一つひとつ作る方法から、大量生産ラインへと進化し、同一部品の生産量は増加し続けてきました。これは少品種大量生産(HVLM: High-Volume/Low product Mix)シナリオと呼ばれます。しかし最近では、プログラミング、工作機械制御、被削材取り扱いシステムなどにデジタル技術が導入され、インダストリ 4.0 と呼ばれる製造環境の変革が進んでいます。インダストリ 4.0 は、きわめて多様な少量の部品を優れたコスト効率で製造する、多品種少量生産(HMLV: High-Mix/Low-Volume)を実現します。

インダストリ 4.0 の時代になり、最新の製造技術やデジタル技術に関心が集まっています。しかし、業務改善を基礎として最大限の生産性とコスト効率がもたらされることに今も変わりはありません。現在の経済環境では、製造業者がスピードを業務改善の重要な指標と見なすのが一般的です。製造業者は、図面が仕上がってから完成した被削材を工場から出荷するまでの時間を可能な限り短くしたいと考えています。スピードを高める取り組みにおいては、リーン生産やシックスシグマなどの戦略が注目されています。ただし一般的には、このような戦略は HVLM 生産に関連したものであって、HMLV シナリオに適用しても効果があるとは限りません。HMLV 生産方式による生産を合理化する上で重要なのは、グループテクノロジアプローチです。グループテクノロジは、各部品を同じ機械加工が可能なファミリに分類およびコード化することで、最高レベルの業務改善を実現できるようにするものです。

グループテクノロジ

グループテクノロジは製造業者の戦略の 1 つであり、形状、被削材、製造工程、品質基準などが類似した部品をグループまたはファミリに分類し、共通した生産方法で製造します。作業計画は、個々の被削材ではなく部品ファミリを対象として策定します。

多くの場合、部品ファミリごとに生産する工程はセル生産方式と呼ばれます。セル生産方式は、HMLV 生産時代が始まった 1980 年代頃に注目されました。当時の製造業者は、ロットサイズが小さくなる一方で被削材の多様性が高まり、新しい被削材種が増えてきていることを認識していました。工場では多様な被削材を扱う必要があり、比較的小さなロットで生産していましたが、製造準備に費やす時間が急増したことから、それを抑制する方法を求めていました。

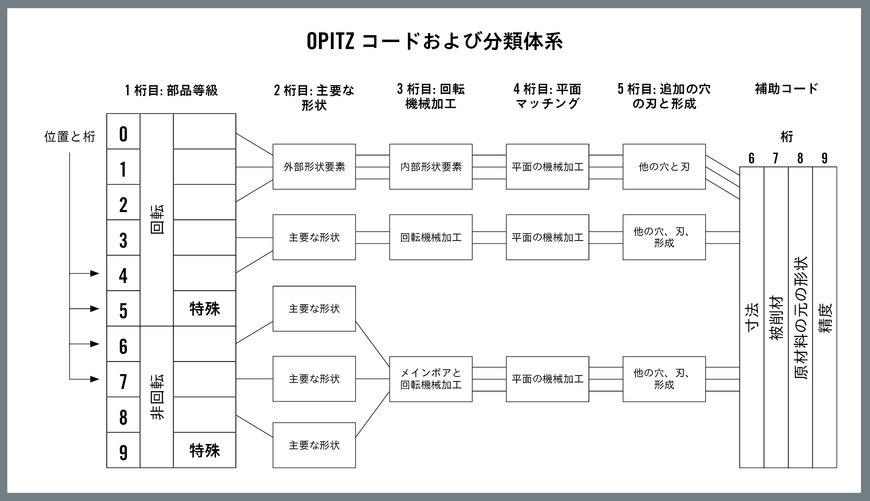

グループテクノロジにおける部品ファミリの作成は、部品のコード化と分類に基づいて行われます。各部品には、文字、数字、またはその組み合わせで構成されたコードが割り当てられます。個々の文字または数字は、被削材の特定の特徴や、被削材の生産に必要な製造技術を表します。図 1 では、部品コードの 6 桁目が被削材の寸法、7 桁目が原材料、8 桁目が被削材種の元の形状、9 桁目が品質要件のレベルを表しています。また、3 ~ 5 桁目の数字は、部品を加工する上で必要な作業を表しています。

図 1:

HQ ILL Opitz Coding And Classification System.jpg

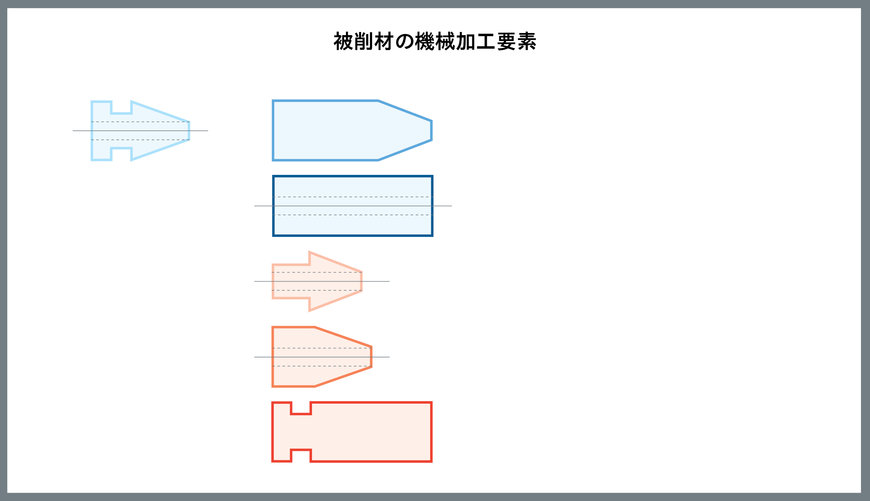

部品コードは、生産計画の立案と価格の見積りに使用されます。この際、図 2 の 2 列目に示すような、複合被削材と呼ばれる架空の、つまり存在しない部品を参照します。この場合の「複合」とは、難しいことを意味しているわけではありません。穴の精度、ポケットの深浅、フライス加工の特徴など、その企業が加工できるすべての特徴を示す汎用の被削材を示しています。図の 1 列目の部品は、2 列目の複合被削材で示されたものから選択した作業によって製造可能な被削材を表しています。求める特徴を加工するコストを合計することで代表的な総コストが算出されるため、価格の見積もり作業が簡素化されます。部品ごとにコストを分析する必要はありません。

図 2:

HQ ILL Workpiece Machining Elements.jpg

生産計画担当者および見積担当者は、被削材の図面を取り扱いますが、被削材の特徴と複合被削材の特徴を照合して見積もりを作成し、必要な工作機械やクーラントが必要かどうかなど、他の生産要素についても特定します。また、グループテクノロジで高度な CAM システムを活用すれば、前加工に必要な時間をさらに短縮できます。施設内のすべての部門が同じ複合被削材モデルを元に作業するため、部門間のコミュニケーションが改善されることも利点の 1 つです。

初期のグループテクノロジアプローチは、そのアプローチを開発した個人の経験に基づいていました。開発者は、プロセスエンジニア、プログラマ、計画作成担当者などから話を聞いて製造作業のコストに関する情報を集めたのです。グループテクノロジが開発されたのは 1980 年代ですが、個人の経験やデータを集めてそれを 1 つのシステムにまとめるという方法は、今日における人工知能の取り組みに類似したプロセスでした。

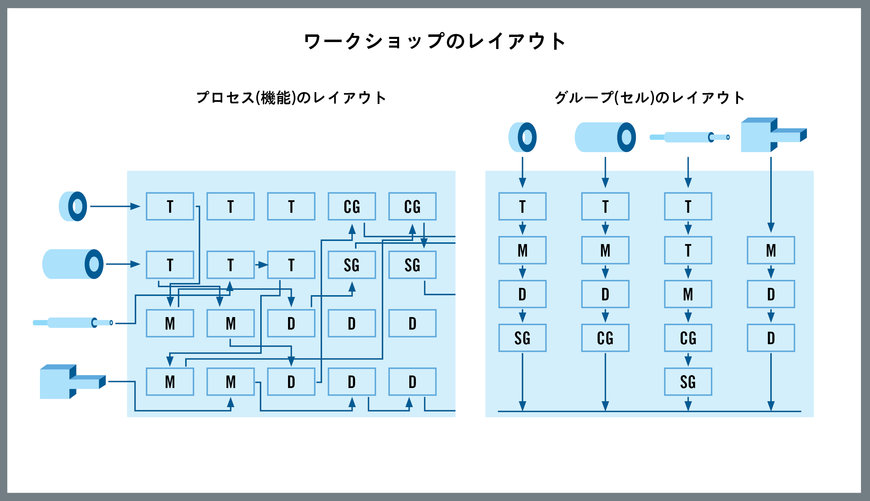

場合によっては、グループテクノロジによって、工場内の配置の再編成が求められることもあります。図 3 の左側は、旋削、フライス加工、研削加工など、機械の機能に基づいた伝統的な工場のレイアウトを示したものです。工場内の部品の経路がさまざまな方向に向かっているのが分かります。しかし、被削材を各種ファミリにグループ化し、図の右側に示すようなセルレイアウトで処理することで、製造フローを合理化し、工場内での部品の移動を最小限に抑えるように工作機械を配置できます。各被削材ファミリは、工場内で不必要に移動されることなく最も効率的な形で機械加工されます。その結果、部品の製造に必要な時間が大幅に短縮されます。

図 3:

HQ ILL Workshop Layout.jpg

新しいコンセプトの採用には、常に利点と課題の両方が伴います。グループテクノロジアプローチには、エンジニアリング、工程計画、製造にかかる時間の短縮という利点がある一方で、課題が発生する可能性もあります。まず挙げられるのは、柔軟性がある程度低下する点です。製造のボトルネックとなるような形態の被削材の需要が大幅に増加するような場合は、従来の工場内の配置の方が柔軟性は高くなります。従来のレイアウトでは、部門内の他の工作機械をその部品の製造に使用することができるからです。次に挙げられる課題は、工作機械のダウンタイムの管理も課題になる可能性がある点です。たとえば、ある部品ファミリの需要が一時的に減少した場合、対応するセルレイアウト内の工作機械が非稼働になります。

グループテクノロジのコンセプトの導入によって発生する課題としては、あるコード体系と別の体系との比較に時間がかかりすぎる傾向があるという点も挙げられます。しかし企業にとってより重要なことは、特定のコード体系自体よりも、自社の設備と人的リソース、そして求める結果をしっかりと把握することです。このような状況でこそ、社内で作成したカスタムコード体系がシンプルで効率的なアプローチとなる可能性があります。より効率的な部品ファミリの機械加工を目的とした工場フロアの再配置は、工場独自の判断として行われる可能性もあります。中小企業には経済的制約などの要素に直面する場合があるため、機械の再編成は大企業のほうが容易かもしれません。

より迅速で高精度な見積もり

部品の見積もりの作成にグループテクノロジアプローチを採用すれば、収益と収益性の両方を向上させることができます。たとえば HMLV 生産の例として、ある航空宇宙関連の下請会社について考えてみましょう。この会社では、被削材のロットサイズが 1 ~ 5 個で、年間約 4,000 件の価格設定リクエストを受けています。同社の工場では、各部品を個別に分析し、見積もりを作成する時間が足りず、価格設定プロセスが遅れたため、4,000 件の仕事のうち見積もりを作成できたのはたった 1,500 件でした。また、注文を受けることができたのは約 2,600 件に留まります。その後、同社は、グループテクノロジによる分析と複合被削材の情報を利用した部品の見積もりの作成を利用すれば、年間 3,000 件の見積もりを作成できることに気づきました。作成可能な見積もりの数が増えた結果として注文も増加し、年間 3,200 件に達しています。最も重要な点は、費用と利益に基づいて決める入札額を、グループテクノロジの導入前の入札額と比較して、平均して 30 パーセント以上も下げることができたことです。

見積もりプロセスがより迅速で高精度になったことには、2 つの利点がありました。それは利益率を下げるような低すぎる価格での入札が減少したことと、顧客が受け入れられないような高すぎる見積りの数が減少したことです。グループテクノロジコンセプトを導入したことによって、予定される作業内容と、それにかかるコストをより正確に管理できるようになり、結果として不正確な見積りの数が減少したのです。

グループテクノロジでは、個々の被削材とその生産加工条件を考えるのではなく、類似した特徴を持つ部品をグループ化し、一緒に機械加工します。このアプローチのわかりやすい例として、ベルト式トランスミッション用プーリを製造しているある工場が挙げられます。さまざまなベルトサイズで使用するため、ベルトの溝の直径、幅、およびプロファイルがプーリごとに異なります。別の構成の機械加工に切り替えるためには、約 1 時間半かかっていました。

工程を分析した結果、プーリの切り替えごとに加工機械を完全に取り外し、すべての工具を取り出し、洗浄し、保管していることがわかりました。また、次のプーリを機械加工する際には、同じ工具のほとんどを加工機械に戻していました。グループテクノロジアプローチでは、同一ではないものの類似しているホイールはファミリとしてグループ化します。切り替え時には、NC プログラムの変更、機械加工パラメータの変更、そして場合によっては、溝のプロファイルを機械加工する工具も変更します。被削材にもよりますが、取り替え時間は 30 分から 10 分に短縮されました。主な課題といえば、自分たちが作っている各部品が同じファミリに属していて、はるかに迅速に機械加工できるということを工場担当者に納得させることでした。

HQ IMG Different Workpieces.jpg

結論

製造業者の組織的戦略であるグループテクノロジ(オーストラリアのセコ・ツールズの Dave Morr が幅広く開発作業を行っています)は、製造業者が HMLV 生産の課題に効率良く対処する上で役立ちます。従来の生産性向上戦略(リーン生産やシックスシグマなど)には実証済みの利点があります。特に HVLM 生産では、同一の部品について長期的にわたり作業を微調整することができます。しかし、多様性が高く小ロットの製造は、機械加工技術やデジタル製品の設計および管理技法の進歩を受けて、急速に増加し続けています。グループテクノロジアプローチは、部品をファミリに分類し、価格設定作業と機械加工作業を統合することで、インダストリ 4.0 時代の課題に対処するための効率的な方法を提供します。

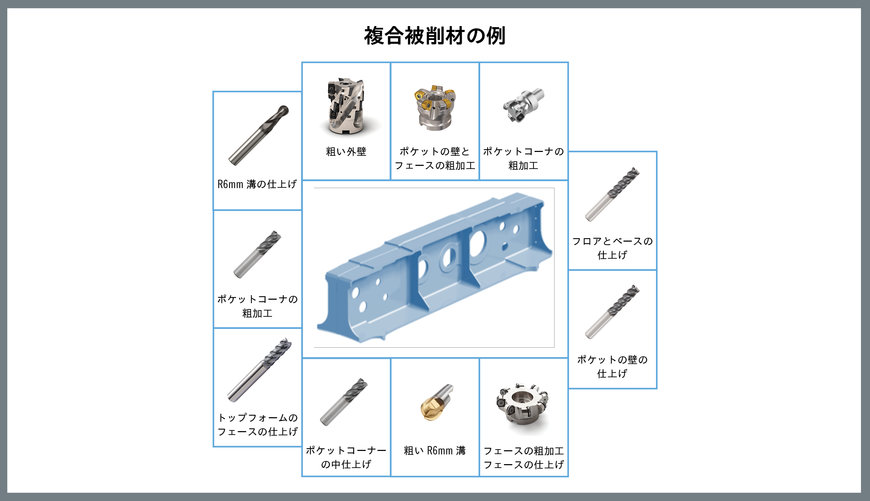

図 4:

HQ ILL Example Of Complex Workpiece.jpg

補足

グループテクノロジと SCS(Seco Consultancy Services)

製造業者の戦略であるグループテクノロジは、業務改善を実現するうえで重要な要素であり、製造業者の業務全般に価値をもたらすものです。しかし、競争にさらされている多くの製造業者は、一定のコストで特定の数の部品を決められた時間内に製造することのみに集中せざるをえず、自社のビジネスや機械加工作業を深く分析したり最適化したりするための時間や専門知識を持つことができないのが現状です。

セコ・ツールズでは、製造の改善に割り当てる人的リソースはあるものの、プロセス改善のためのエンジニアを雇用したり、大手のビジネスコンサルティング会社と提携したりするために必要な高額のコストを賄える資金が不足している中小企業を対象とした新しい支店業務を開始しています。SCS(Seco Consultancy Services)は、製造とビジネスの全体的な問題と、機械加工の効率性および経済性とのバランスを取るお手伝いをいたします。SCS はブランドに中立です。ユーザーが現在使用しているブランドに関係なく対応いたします。

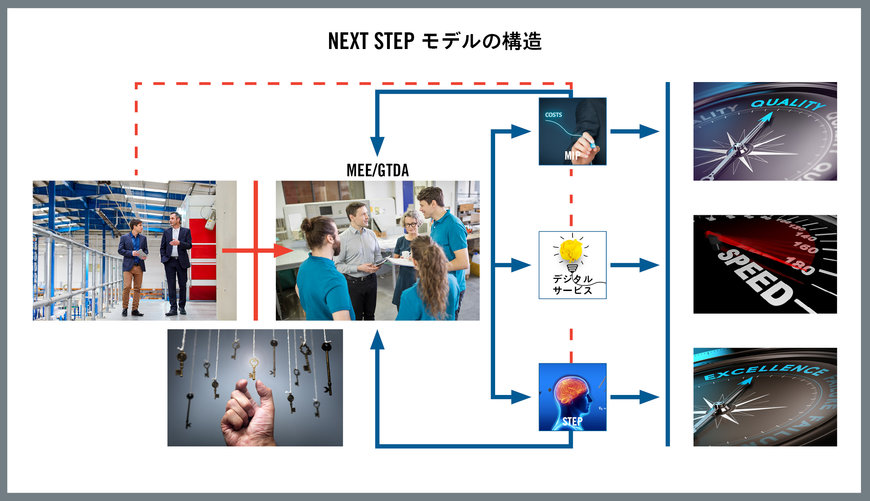

SCS をご利用いただく際の最初のステップは、製造効率性評価(MEE)です。MEE では、機械加工、生産システム、および作業管理のパフォーマンスを分析します。

SCS は、会社の機能を分析し、準備、機械加工、および工具の取り扱い方における問題を調査します。能力/資産に関する問題の根本原因と、従業員に欠けている知識を明らかにします。準備分析では、プログラミングのサポートと、手法と部品の標準化を行います。機械加工の問題は、手法の最適化とトラブルシューティングを通じて認識し、対処します。また、在庫と消費の視覚化および工具管理プログラムにより、設備の取り扱いに関する問題を解決します。

セコ・ツールズの技術教育サービス(STEP セミナーやコース)は、製造会社のスタッフに対する教育を支援します。このサービスの重要な点としては、工場担当者に新しい戦略の採用を納得してもらうプロセスが挙げられます。新しいアプローチを説明するポスターを壁に貼っても、効果はほとんど期待できません。多くの場合、問題の原因は知識にあるのではなく、従来のソリューションが最善であると確信している工場担当者にあるからです。成功の鍵は、工場担当者を説得し、新しい戦略の利点を認識し、その戦略を実装するための原理原則を知ってもらうことです。

図 5:

HQ ILL Structural NEXT STEP Model.jpg

著者:

セコ・ツールズ全社技術教育マネージャ、Patrick de Vos