www.metalworkingmag.jp

09

'22

Written on Modified on

Kennametal

ケナメタルが工具セットアップと加工の時間を短縮する電気自動車用ツーリングソリューションの最軽量バージョンを発表

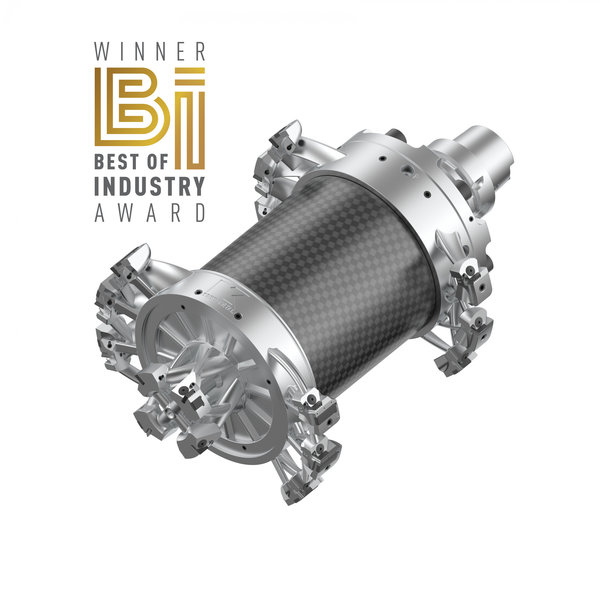

賞を獲得。3Dプリンタによるステーター内径加工用工具の重量はわずか7 kgで、マシニングセンターでの迅速な工具の交換と回転数の上昇が可能

ケナメタルは、電気自動車用アルミニウム製エンジンハウジングの加工向けに、3Dプリンタによる次世代のステーター内径加工用工具を発表しました。この工具の最新バージョンは、新設計のアーム構造、カーボンファイバーを使用した工具中央部のボディ、従来の設計よりもさらに20%以上の軽量化を特長としています。この複合工具は、1度の加工(ワンショット)で3つの大径サイズの内径加工することが可能であることから、自動車部品メーカーの工具セットアップ時間や加工時間を節約し、最高の精度と表面品質を実現します。

カーボンファイバーの本体を備えた3Dプリンタよるステーター内径加工用工具の重量は7.3 kg。

この新たに設計が見直された工具は、読者や業界の専門家による投票に基づいて、MM MaschinenMarktの生産・製造部門でBest of Industry Award(最優秀産業賞)を受賞しました。

「自動車業界のお客様がハイブリッド車や電気自動車の販売を拡大される中、当社では、より軽量なツーリングソリューションのニーズに応え続けています。3Dプリンタを駆使するような最先端の製造技術を活用することで、切り屑排出を向上、工具の剛性を高めながら、第1世代の工具に比べてさらに20%の軽量化を実現しました。つまり、お客様がより速くより効率的に加工することができるようなイノベーションを行ったのです」と言うのは、ケナメタルのプロダクトマネージャーであるIngo Grillenbergerです。

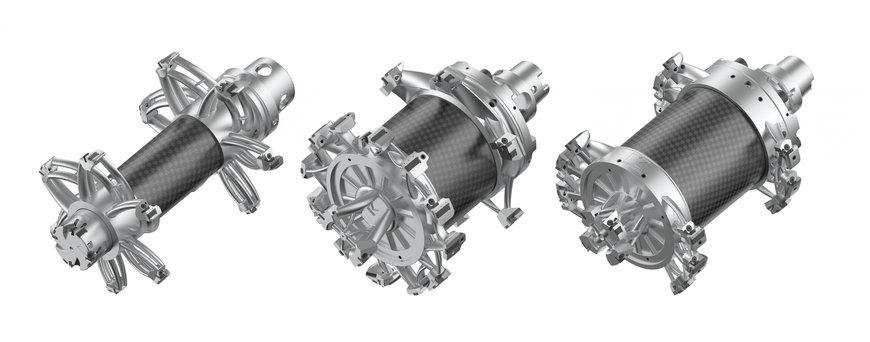

一度の加工(ワンショット)で3つの大径サイズの内径を加工するステーター内径加工用工具は、サイクルタイムを大幅に短縮しながら、加工面の同軸度と同心度を確保します。3Dプリンタによる軽量な複合工具によって、低出力な工作機械でも、より迅速な工具の交換や回転数の上昇が可能です。表面の仕様や部品の公差を、制約を受けることなく実現することができます。

内部給油とRIQリーマ加工技術を搭載した翼型アーム。3Dプリンタ(アディティブマニュファクチャリング)によって可能になった複雑な内部と外部の機能。

切れ刃とガイドパッドに正確で強力なクーラント供給を確実に行うという特長を備えた内部給油の翼型アームによって、切り屑除去の手間がかからなくなります。従来の製造では、低コストで生産することが困難で不可能でしたが、3Dプリンタでは、このような複雑な内部機能の製造をも実現することができます。さらに、ケナメタルRIQリーマ加工システムは、刃先のセットアップ及び調整が非常に容易で、インサート交換後のセットアップも短時間で問題なく行えるのが特長です。

左側が初代の設計(9.5 kg)で、右側が最新の工具設計バージョン(8 kg未満)で、手間のかからない工具交換が可能。

詳しくは、RIQリーマをクリックしてください。